微信扫码关注公众号

微信扫码关注公众号电子企业使用寄修管理系统前后有什么变化?

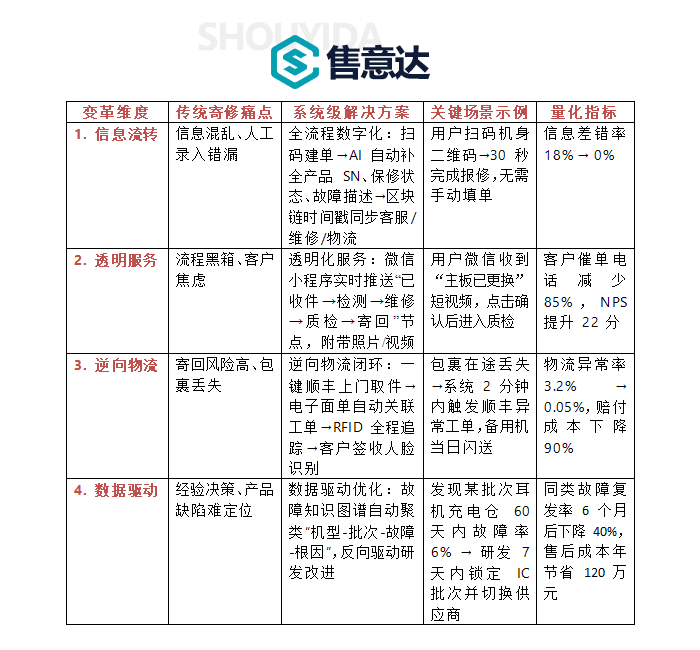

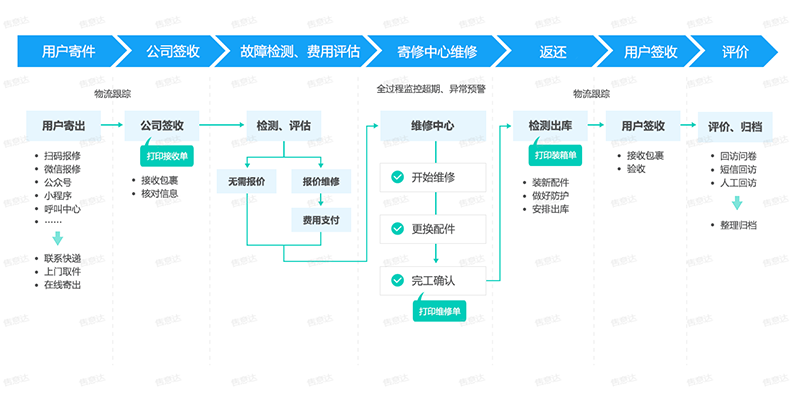

2025-07-25电子企业的寄修服务作为连接客户与品牌的重要纽带,其效率与体验直接影响客户忠诚度与市场口碑。在传统寄修模式下,流程混乱、信息断层等问题长期制约服务质量,而寄修管理系统的引入,则通过数字化重构全流程,推动电子企业在服务效能、客户体验、成本控制等方面实现全方位革新。

传统寄修模式的核心痛点:效率与信任的双重损耗

信息混乱,流转效率低下

客户将手机、电脑等设备寄回后,单号登记、故障描述、客户信息全靠人工录入Excel或纸质台账,30%的订单因“信息错漏”导致维修延误。某手机品牌曾出现“客户报修‘屏幕失灵’,系统登记为‘电池故障’”的乌龙,维修完成后才发现问题未解决,二次维修耗时增加3倍。同时,维修进度依赖人工查询,客服每天60%的时间用于回复“我的设备修到哪了”的咨询,人力成本居高不下。

流程黑箱,客户信任薄弱

从设备签收、检测、维修到寄回,客户全程处于“被动等待”状态,既不知道设备是否被拆修、更换了哪些备件,也无法预估完成时间。某笔记本厂商因此导致的“客户怀疑偷换零件”投诉占比达25%,服务满意度仅为61分(百分制)。而维修记录的零散性,使得同类故障重复发生时,无法快速参考历史方案,客户抱怨“每次维修都像第一次”。

逆向物流失控,寄回风险高

维修完成后,寄回地址、物流单号靠人工记录,5%的订单出现“地址写错”“单号丢失”的情况。某智能手表品牌曾因“寄错地址”导致客户设备丢失,引发群体性投诉,品牌形象严重受损。同时,企业难以统计各环节耗时(如检测用了2天、维修用了3天),服务优化缺乏数据支撑。

寄修管理系统带来的全方位变革

全流程数字化,信息流转零误差

系统通过“扫码录入”实现寄修全链路信息贯通:客户在线填写故障描述并生成寄修单号,设备签收时扫描单号即可自动关联客户信息(购买日期、保修状态)、产品档案(型号、序列号),无需人工录入。维修人员通过系统实时查看故障描述、历史维修记录,避免信息偏差。某企业应用后,信息错漏率从30%降至1%,平均维修周期从7天缩短至3天,客服咨询量下降75%。

透明化服务,重塑客户信任

客户可通过公众号实时查询工单进度:“已签收(2023-10-01 09:30)”“检测完成:屏幕模组损坏(2023-10-01 14:20)”“维修中:更换原厂屏幕(2023-10-02 10:15)”“已寄出,物流单号XXX”。维修完成后,系统自动推送维修报告(含更换备件编码、保修时长),客户可在线确认签字。实施后,客户信任度评分从61分升至92分,“偷换零件”类投诉下降98%,复购意愿增强30%。

逆向物流闭环,寄回零风险

系统对接主流物流平台,维修完成后自动调取客户收货地址,生成寄回单号并同步至客户端,企业后台可实时追踪物流状态。某平板厂商借此将寄回错误率从5%降至0.3%,物流异常处理时间从24小时缩至2小时。同时,系统自动统计各环节耗时(如检测平均4小时、维修平均1.5天),为优化流程提供数据支撑。

数据驱动优化,服务与产品双升级

系统自动汇总寄修数据,生成多维度报表:如“某型号手机‘充电接口故障’占比35%,集中在使用6个月以上设备”“华东地区寄修量是西北的3倍”。企业据此调整策略:针对高频故障推动研发部门改进接口设计,在华东地区增设寄修服务中心缩短周转时间,对维修人员开展专项技能培训。某品牌应用后,寄修率下降28%,服务成本降低22%,产品迭代周期缩短30%。

寄修管理系统为电子企业带来的,不仅是流程效率的提升,更是服务理念的革新——将“企业主导”的传统模式转变为“客户中心”的数字化体验。在消费电子市场竞争白热化的当下,这种转变已成为品牌差异化竞争的核心优势,让寄修服务从“成本负担”升级为“口碑增长点”。

© 2025 广州木千信息科技有限公司 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话