微信扫码关注公众号

微信扫码关注公众号装备制造业使用设备售后管理系统后有哪些变化?

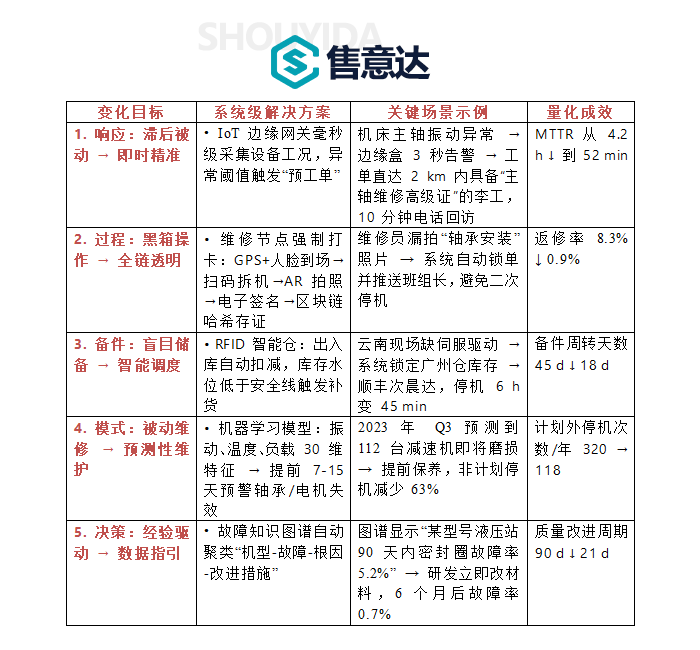

2025-07-25装备制造业的设备往往具有高价值、高复杂度、高运维需求的特点,售后服务的效率与质量直接影响客户生产连续性与品牌信任度。引入设备售后管理系统后,企业从传统的“被动响应”模式转向“主动服务”体系,在服务效率、资源协同、客户体验等方面实现全方位升级,成为行业竞争的重要突破口。

服务响应从“滞后被动”转向“即时精准”

传统模式下,客户设备故障报修需通过电话、邮件层层传递,信息经多环节转述易失真,派工依赖“谁有空找谁”的经验模式,常因“技能不匹配”“距离过远”导致响应滞后。某重型机械企业曾因一台核心生产线设备故障报修后,派工耗时3小时,实际维修人员到达现场已过8小时,造成客户生产线停机损失超百万元。

系统上线后,全渠道报修入口(官网、APP、公众号)实现信息实时同步,客户上传故障照片、设备型号后,系统30秒内关联设备档案(含图纸、历史维修记录、备件清单),智能派工引擎5分钟内完成匹配——综合工程师技能标签(如“液压系统认证”“PLC编程专家”)、实时位置、当前负荷状态,自动推送最优人选。实施后,企业平均响应时间从4小时缩至30分钟,紧急故障处理效率提升300%,因“响应延迟”导致的客户投诉下降92%。

维修过程从“黑箱操作”转向“全链透明”

过去,维修人员的服务轨迹、操作规范缺乏有效监督,客户只能被动等待结果,维修质量依赖个人经验,返工率居高不下。某工程设备企业因“维修步骤不规范”导致的二次故障占比达35%,客户满意度仅为62分(百分制)。

系统通过移动端实时记录功能实现“全流程留痕”:工程师需上传故障点视频、更换备件编码、校准参数报告,关键步骤(如高压设备试压检测)未完成则无法进入下一环节;客户可通过专属端口查看工单进度(如“工程师已到达,开始拆解检测”)、预计修复时间,接收节点变动提醒。某企业应用后,维修记录完整率从58%提升至100%,返工率下降55%,客户对服务透明度的评分升至91分。

备件管理从“盲目储备”转向“智能调度”

装备制造设备的备件往往规格特殊、价值高昂,传统管理中备件库存与服务需求脱节,常出现“近处网点缺件,远处仓库积压”的资源错配。某风电设备企业曾因一台风机变桨系统故障,附近服务站无匹配备件,从总部调拨耗时3天,导致机组停机损失超20万元/天。

系统打通备件仓库与服务网络数据,实时呈现各网点库存(含型号、数量、入库时间),派工时自动查询周边500公里内的备件储备,支持跨区域调拨申请与物流跟踪。同时,通过分析设备故障率与备件消耗趋势,系统生成智能补货建议,避免过度储备。某企业应用后,备件调度效率提升60%,因“缺件延误”的维修占比从45%降至8%,年度备件库存成本降低28%。

服务模式从“被动维修”转向“预测性维护”

传统售后以“故障发生后再响应”为主,缺乏对设备状态的主动监控,客户常因突发故障遭受意外损失。系统通过对接设备物联网数据(如运行温度、振动频率、能耗指标),建立预防性维护模型:当数据超出正常阈值时,自动生成预警工单,推送至客户与服务团队,提前安排检修。某盾构机企业借此将客户设备突发故障率降低40%,单次停机时间从平均12小时缩至3小时,客户年度运维成本下降35%。

管理决策从“经验驱动”转向“数据指引”

过去,售后数据分散在纸质单据与Excel中,难以统计设备故障率、高频故障类型、工程师绩效等关键指标。系统自动汇总全量数据,生成多维度报表:如“液压系统故障占比32%,集中在使用3年以上设备”“华东区域服务压力是西北的2.5倍”。管理层据此调整策略:针对高频故障推动产品设计优化,在服务密集区增设网点,对低绩效工程师开展专项培训。某集团企业应用后,售后资源投入回报率提升40%,服务策略调整周期从季度缩短至周度。

设备售后管理系统为装备制造业带来的不仅是效率提升,更是服务模式的重构——从“单纯维修”延伸至“全生命周期服务”,从“成本中心”转型为“价值创造中心”。在行业竞争日趋激烈的背景下,这种转变已成为企业留住核心客户、获取持续收益的关键能力。

© 2025 广州木千信息科技有限公司 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话