微信扫码关注公众号

微信扫码关注公众号维修记录全追溯!设备生命周期管理系统让售后利润翻倍!

2025-04-29在工业领域,设备售后管理长期面临数据分散、维修流程不透明、服务成本居高不下等难题。企业难以精准掌握设备状况,重复维修、备件浪费等问题频发,严重制约售后利润增长。而设备生命周期管理系统的出现,凭借强大的维修记录全追溯功能及全流程管理能力,成为企业提升售后效益的核心利器,众多企业实践证明,该系统可助力售后利润实现翻倍增长。

一、传统售后管理的困境与挑战

传统设备售后管理中,维修记录多以纸质文档或零散电子表格形式存在,信息查找困难且易丢失。当设备出现故障时,维修人员难以快速获取完整的历史维修信息,导致重复诊断、重复维修现象普遍。据行业调研数据显示,约 65% 的企业存在因维修记录缺失或不完整,导致单次维修成本增加 15% - 30% 的情况 。此外,备件管理混乱,无法根据设备维修历史精准预测备件需求,造成备件积压或短缺,进一步推高运营成本。企业难以对设备全生命周期进行有效管理,无法挖掘售后环节的潜在价值,售后利润增长乏力。

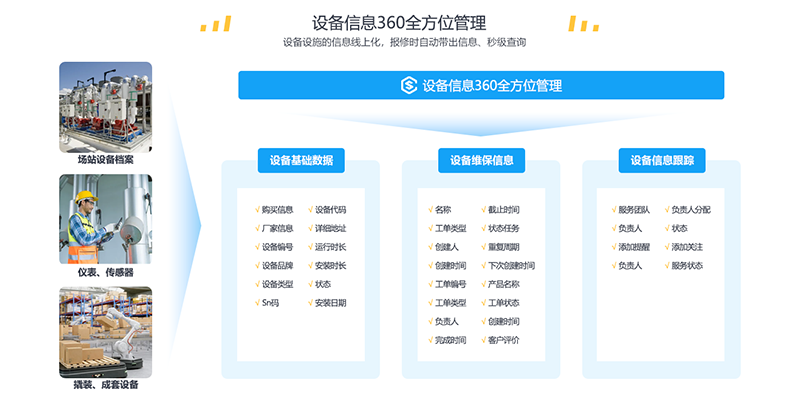

二、设备生命周期管理系统:实现维修记录全追溯

设备生命周期管理系统以数字化技术为核心,构建起覆盖设备从采购、使用、维修到报废全流程的管理体系。在维修记录追溯方面,售意达设备售后管理系统通过物联网传感器、二维码、RFID 等技术,实时采集设备运行数据和维修信息。每一次设备维护、故障维修,从报修时间、维修人员、更换备件型号,到维修过程中的操作步骤、检测数据等,都被完整、准确地记录在系统中,形成设备专属的 “电子病历”。

企业管理人员和维修人员可通过系统后台,快速查询任意时间段、任意设备的维修历史,清晰掌握设备故障规律、维修频率、备件更换情况等信息。某汽车制造企业使用该系统后,维修人员在处理设备故障时,通过查阅历史维修记录,平均节省 30% 的故障诊断时间,维修效率大幅提升。

三、全流程管理驱动售后利润翻倍

1. 预防性维护降低维修成本

基于维修记录追溯功能积累的海量数据,系统利用大数据分析和人工智能算法,对设备故障进行精准预测。通过分析设备运行参数变化趋势、历史维修数据,提前识别潜在故障风险,自动生成预防性维护计划。企业可根据计划,在设备故障发生前进行维护保养,减少突发故障导致的停机损失和高额维修费用。某钢铁企业引入系统后,通过预防性维护,设备非计划停机时间减少 50%,年度维修成本降低 40%。

2. 精准备件管理优化成本结构

售意达设备售后管理系统依据设备维修历史和预测性维护需求,精准计算备件使用量和采购时间。通过对备件消耗数据的分析,建立科学的备件库存模型,避免备件积压占用资金,同时确保关键备件及时供应。某机械制造企业在系统的支持下,备件库存周转率提高 60%,库存成本降低 35%,备件管理成本显著下降。

3. 数据驱动服务模式创新

借助设备全生命周期数据,企业能够深入了解客户设备使用情况和服务需求,推出个性化的增值服务。例如,基于设备运行数据和维修记录,为客户提供设备升级改造方案、延长保修服务、设备健康管理报告等。某工业自动化企业通过数据驱动的服务创新,拓展了售后盈利渠道,售后增值服务收入占比从 10% 提升至 30%,带动售后整体利润翻倍。

四、成功案例验证系统价值

某机械设备公司在引入设备生命周期管理系统前,售后利润长期徘徊在较低水平,年售后利润仅为 500 万元。引入系统后,通过维修记录全追溯和全流程管理,企业实现了预防性维护常态化,维修成本降低 38%;备件管理更加精准,库存成本减少 32%;同时,基于数据推出的设备健康监测、定制化维护等增值服务,每年新增收入 800 万元。系统上线两年后,该企业售后利润达到 1200 万元,实现翻倍增长,市场竞争力显著增强。

在数字化转型的浪潮下,设备生命周期管理系统凭借维修记录全追溯和全流程管理优势,成为企业提升售后效益的关键工具。它不仅解决了传统售后管理的痛点,更为企业创造了新的盈利增长点。如果您的企业也希望突破售后利润增长瓶颈,欢迎了解我们的设备生命周期管理系统解决方案,开启售后管理的智能变革之旅。

© 2025 广州木千信息科技有限公司 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话