微信扫码关注公众号

微信扫码关注公众号设备故障频发拖累产能?一套设备售后管理系统搞定报修、派单、备件全流程!

2025-04-29在工业生产领域,设备的稳定运行是保障产能的基石。然而,设备故障频发却成为众多企业提升产能的 “拦路虎”。传统售后管理模式下,报修流程繁琐、派单效率低下、备件供应不及时等问题,导致设备停机时间延长,企业生产效益严重受损。据权威行业报告显示,制造业企业因设备故障平均每年损失高达数百万甚至上千万元。不过,一套集报修、派单、备件管理等功能于一体的设备售后管理系统,正为企业打破困境,实现售后全流程的高效管控。

一、智能报修:让故障反馈更及时、精准

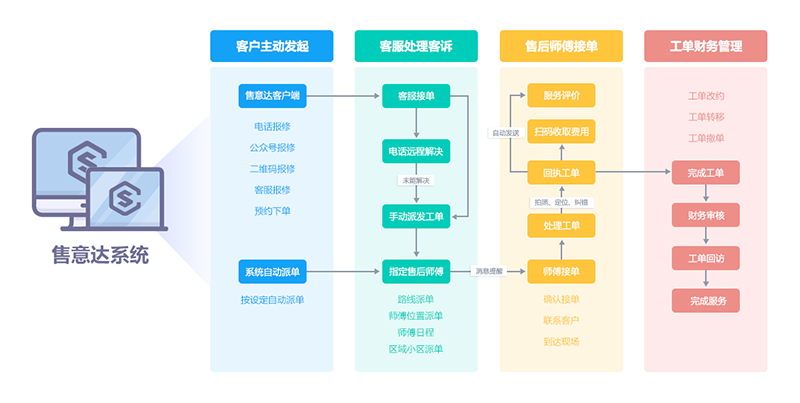

传统报修方式往往依赖人工电话沟通或填写纸质单据,不仅效率低,而且容易出现信息传递错误。设备售后管理系统通过引入智能报修功能,彻底改变了这一局面。系统支持多渠道报修,企业员工可以通过手机 APP、微信小程序、企业官网等多种方式提交报修申请。报修时,只需扫描设备专属二维码,系统即可自动获取设备的基本信息,包括设备型号、安装位置、购买时间、历史维修记录等。

报修人员只需简单描述故障现象,并可上传故障现场照片、视频等资料,即可快速完成报修。系统还具备语音识别功能,方便报修人员通过语音输入描述故障,进一步提高报修效率。某汽车零部件制造企业在使用该系统后,报修响应时间从平均 2 小时缩短至 10 分钟以内,报修信息准确率从 75% 提升至 98%,为后续维修工作的快速开展奠定了坚实基础。

二、智能派单:实现维修资源的最优配置

当报修工单生成后,设备售后管理系统的智能派单功能发挥关键作用。售意达设备售后管理系统摒弃了传统人工派单容易出现的错派、漏派、派单不合理等问题,运用先进的大数据分析和人工智能算法,综合考虑维修人员的技能专长、当前位置、工作饱和度、工单紧急程度等多个维度的因素,实现工单的智能匹配与精准派送。

例如,当某大型数控机床出现故障时,售意达设备售后管理系统会优先筛选出距离故障设备最近、具备数控机床维修资质且当前工作任务相对较少的维修人员进行派单。同时,系统还支持工单优先级动态调整,对于紧急故障,如影响生产线正常运行的关键设备故障,系统会自动提升工单优先级,确保维修人员第一时间响应。某电子制造企业引入该系统后,工单平均处理时间从原来的 8 小时缩短至 3 小时,维修资源利用率提高了 40%,大大提升了维修效率。

三、备件管理:保障维修工作顺利开展

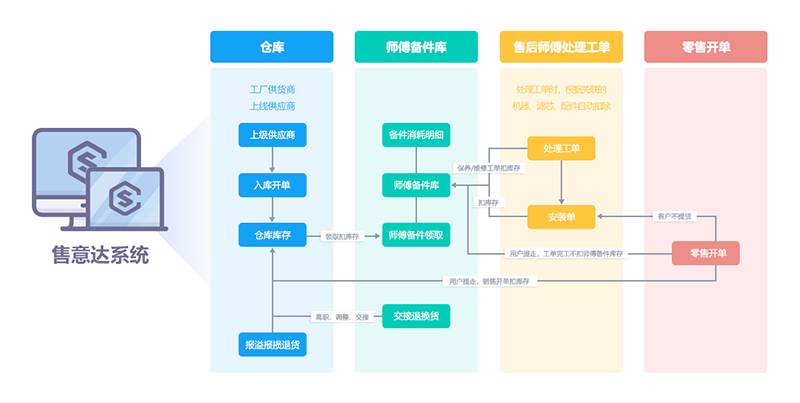

备件管理是设备售后维修的重要环节,备件供应不及时往往会导致维修工作延误,延长设备停机时间。设备售后管理系统构建了完善的备件管理体系,实现了备件从采购、入库、存储到出库的全流程数字化管理。

系统通过对历史维修数据的分析,结合设备的运行状况和使用寿命,能够精准预测备件需求,提前制定采购计划,避免备件积压或缺货。在备件存储环节,售意达设备售后管理系统利用物联网技术实现备件的智能仓储管理,实时监控备件库存数量、存放位置等信息。当维修人员接到工单后,系统会根据维修任务自动生成备件清单,并显示备件库存状态和存放位置,方便维修人员快速领取备件。

此外,设备售后管理系统还支持备件的调拨与共享,当某个区域的备件库存不足时,可以快速从其他区域调拨备件,确保维修工作顺利进行。某机械制造企业在使用该系统后,备件库存周转率提高了 50%,备件短缺导致的维修延误情况减少了 70%,有效保障了设备的维修进度。

四、实际案例见证系统实力

三技工业在引入设备售后管理系统前,因设备故障频发、售后管理效率低下,每年因设备停机造成的经济损失高达 800 万元。引入系统后,通过智能报修、派单和备件管理功能的协同作用,设备平均故障修复时间从 12 小时缩短至 4 小时,设备综合效率(OEE)提升了 25%,年产能增加了 15%,成功实现了产能的逆势增长,售后管理成本降低了 30%。

在当今竞争激烈的市场环境下,提升设备售后管理水平已成为企业提高产能、增强竞争力的关键。设备售后管理系统通过整合报修、派单、备件管理等全流程业务,实现了售后管理的智能化、数字化和高效化。如果您的企业也正被设备故障和售后管理难题所困扰,不妨了解一下这套设备售后管理系统解决方案,它将为您的企业带来全新的管理体验和显著的经济效益。

© 2025 广州木千信息科技有限公司 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话