微信扫码关注公众号

微信扫码关注公众号注塑装备服务商为何需要数字化售后管理系统平台?

2025-07-15在注塑行业智能化转型加速的2025年,装备服务商的售后服务能力已成为差异化竞争的核心壁垒。注塑机作为高精密生产设备,其稳定运行直接关系到下游企业的生产效率与产品质量,这对服务商的响应速度、维修精度、备件保障提出了严苛要求。数字化售后管理系统平台通过重构服务流程、整合数据资源、优化资源配置,成为注塑装备服务商突破管理瓶颈、提升服务价值的必备工具。

传统售后模式的固有痛点

注塑装备售后场景的复杂性,让传统管理模式难以应对。从报修端看,客户故障描述碎片化(如“熔胶异响”“射嘴漏胶”等模糊表述),客服需反复沟通设备型号、生产年限、工艺参数等信息,单工单信息采集耗时平均超30分钟,70%的首次沟通因信息不全导致派工延误。

维修派工环节更显粗放。注塑机故障涉及液压、电气、机械等多系统,不同品牌(如海天、伊之密、住友)的结构差异大,传统派工依赖“老师傅经验”,常出现“擅长液压维修的工程师奔赴电气故障现场”的错配情况,导致40%的工单需二次调度,客户停机时长平均增加24小时。

备件管理的短板尤为突出。注塑机核心备件(如螺杆、止逆环、伺服阀)型号繁杂,且需匹配具体机型与工艺需求,传统人工台账易出现“型号混淆”“库存虚高”等问题。某服务商曾因错发3mm差异的螺杆备件,导致客户生产线停机48小时,直接损失超50万元。

此外,服务数据分散在Excel表格、维修记录本中,无法统计“某型号设备的高频故障点”“区域工艺环境对设备损耗的影响”等关键信息,难以形成标准化解决方案,陷入“重复维修、客户不满”的恶性循环。

数字化平台的破局价值

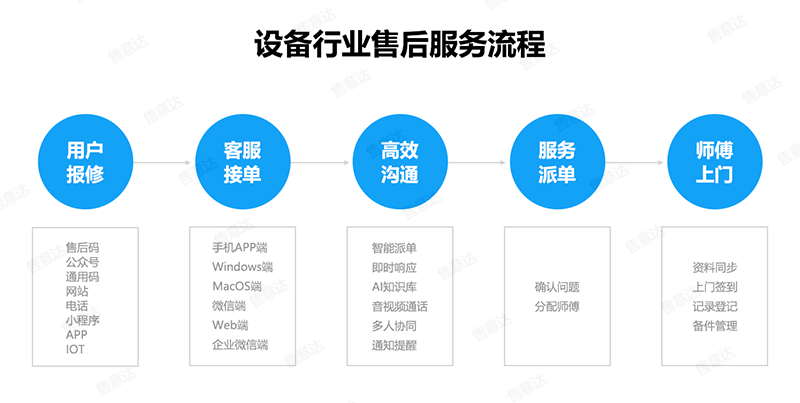

1.全流程数字化,提升响应效率

数字化平台打通“客户报修—工单生成—智能派工—维修验收”全链路。客户通过扫码上传故障视频与设备铭牌,系统自动关联设备档案(含购机时间、维修历史、工艺参数),3分钟生成标准化工单。内置的故障诊断知识库可自动匹配“异响+熔胶系统”等关键词,推送常见解决方案,让60%的简单故障通过远程指导解决,无需上门。

某头部服务商应用后,报修响应时间从2小时压缩至15分钟,远程解决率提升至55%,客户停机损失降低40%。

2.智能派工引擎,优化资源配置

系统基于AI算法构建“三维派工模型”:横向匹配故障类型与工程师技能标签(如“伺服系统维修认证”“高速机调试经验”),纵向关联设备品牌与工程师服务履历,空间维度计算工程师实时位置与客户厂区距离。当接到“全电动注塑机射胶精度偏差”工单时,系统10秒内即可锁定具备“全电机型认证+300次以上调机经验+50公里内”的工程师,派工准确率提升至92%。

某区域服务商通过该功能,首次维修成功率从65%升至90%,工程师日均服务工单量增加2单,人力成本降低25%。

3.备件智能管控,保障供应链协同

平台为每类备件建立“型号—机型—工艺”三维关联数据库,如“Φ45mm螺杆”需精准匹配“锁模力300吨以下机型+PC料加工场景”。通过物联网技术实时监控全国备件仓库存,当某区域某型号止逆环库存低于安全阈值时,自动触发调拨预警,结合维修工单紧急程度生成“就近调配+顺丰加急”的最优方案。

某服务商应用后,备件错发率从12%降至0.5%,库存周转率提升60%,紧急备件到货时间从48小时缩短至8小时。

4.数据驱动服务升级,沉淀行业解决方案

平台自动沉淀维修记录、故障类型、客户反馈等数据,生成多维度分析报表:如“长三角地区湿热环境下,液压油污染导致的阀组故障占比达38%”“某型号注塑机使用5年后,射嘴磨损率骤增”。基于这些洞察,服务商可制定“区域化保养套餐”“老化部件提前更换方案”,将被动维修转化为主动服务。

某全国性服务商通过数据分析,针对汽车零部件行业客户推出“洁净车间专项维护包”,服务溢价达30%,客户续约率提升至85%。

对注塑装备服务商而言,数字化售后管理系统平台绝非简单的工具升级,而是构建“服务即竞争力”的战略支点。它通过解决传统模式下的效率短板、资源错配、数据割裂等问题,实现从“成本中心”到“利润中心”的转型,最终在注塑行业智能化浪潮中占据先机。

© 2025 广州木千信息科技有限公司 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话