微信扫码关注公众号

微信扫码关注公众号设备售后管理系统,一站式管控设备 “一生”

2025-07-10在工业生产与企业运营中,设备是核心生产要素,其稳定运行直接关系到生产效率与企业效益。然而,设备从安装调试到报废淘汰的全生命周期管理,往往因环节繁杂、数据分散而陷入低效困境。设备售后管理系统的出现,以数字化手段打通设备“一生”的全流程节点,实现从入厂到退役的一站式管控,为企业设备管理提供了专业解决方案。

设备全生命周期管理的传统痛点

传统设备管理模式下,各环节数据孤立,形成“信息孤岛”。设备安装阶段,验收报告、技术参数等资料多以纸质形式存档,后期查询需人工翻找,效率低下;日常运维中,维修记录、保养计划、备件更换等信息分散在不同部门的Excel表格或台账中,难以汇总分析,某制造企业曾因找不到三年前的设备维修记录,导致同类故障重复发生,停机损失超10万元。

设备状态监控滞后是另一大难题。多数企业依赖人工巡检记录设备运行数据,难以实时捕捉异常信号,往往等到设备停机才发现问题。某能源企业的发电机组因未能及时察觉温度异常,最终引发机组故障,维修周期长达5天,直接影响供电稳定性。

此外,设备报废阶段缺乏科学评估依据。仅凭使用年限或外观判断设备是否退役,可能导致仍有使用价值的设备被提前淘汰,或超期服役的设备存在安全隐患,造成资源浪费或安全事故。

设备售后管理系统的全流程管控方案

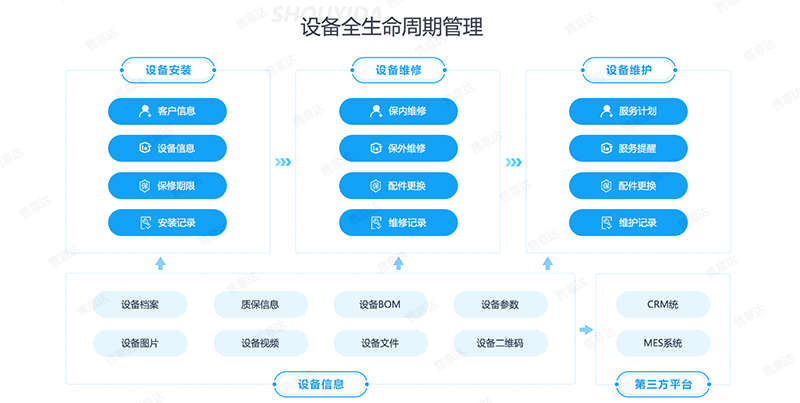

从安装到建档:筑牢数据基础

设备到货安装时,系统通过扫码录入设备型号、规格、供应商、安装日期等基础信息,同步关联技术手册、验收报告等电子文档,建立完整的设备数字档案。每台设备生成唯一身份编码,如同“电子身份证”,后续所有操作均围绕该编码展开,确保数据溯源可查。某重型机械企业应用后,设备档案查询时间从2小时缩短至30秒,为后续管理奠定数据基础。

运维阶段:智能预警与精准调度

系统通过物联网模块实时采集设备运行数据,如温度、压力、转速等关键参数,设定阈值预警机制。当数据异常时,系统自动推送警报至管理人员手机,并同步调取设备历史故障记录与解决方案,辅助快速判断故障原因。日常保养中,系统根据设备运行时长、使用频率自动生成保养计划,到期前提醒运维人员执行,并记录保养内容与结果。某汽车零部件厂通过系统实现预防性保养,设备故障率下降40%,年度维修成本减少25%。

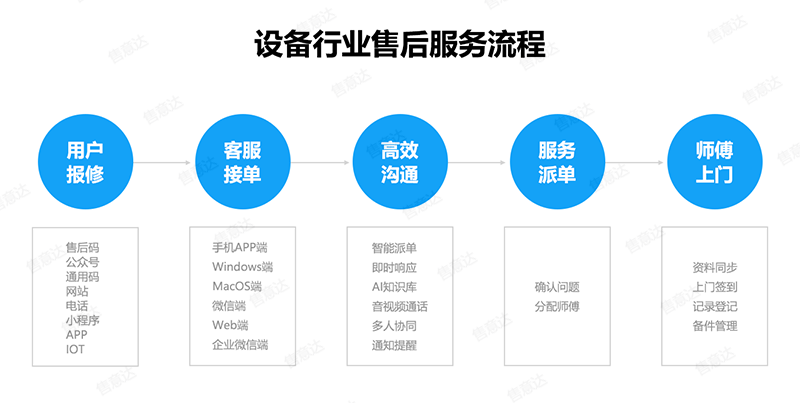

维修派工时,系统基于故障类型、维修人员技能标签、实时位置等数据智能派单,确保“专业的人干专业的事”。维修过程中,工程师通过售意达移动端上传现场照片、更换备件信息,形成闭环记录,某电子厂借此将平均维修周期从48小时压缩至12小时。

备件管理:动态调配与成本优化

系统整合全企业备件库存数据,实时监控备件数量、库位及消耗速度。当某类备件低于安全库存时,自动触发补货提醒,并根据历史数据预测需求峰值,提前调整库存策略。同时,通过分析备件更换频率与设备故障的关联性,优化备件采购计划,某化工企业应用后,备件库存周转率提升35%,资金占用减少20%。

退役阶段:科学评估与资源循环

设备达到使用年限前,售意达系统自动汇总其全生命周期数据,包括故障次数、维修成本、运行效率等,生成退役评估报告。结合生产需求与技术升级趋势,为企业提供“报废、翻新、转售”等决策建议。某食品加工厂依据系统评估,将3台仍具使用价值的包装设备翻新后调拨至分厂,节约设备采购成本80万元。

设备售后管理系统以数字化串联设备全生命周期的每个节点,实现从安装建档、运行监控、维修保养到退役评估的一站式管控。通过数据驱动的精准管理,企业不仅能降低设备故障率、延长使用寿命,更能优化资源配置、降低运营成本,让每台设备在“一生”中发挥最大价值,为企业稳健发展提供坚实保障。

© 2025 广州木千信息科技有限公司 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话