微信扫码关注公众号

微信扫码关注公众号全国设备售后系统一码管理,东莞服务商抢鲜体验

2025-07-03在设备制造与应用领域,售后管理效率直接关乎企业竞争力与客户满意度。传统售后模式面临报修流程繁琐、信息传递滞后、服务跟踪困难等诸多挑战。如今,全国设备售后系统一码管理模式应运而生,为行业带来了革命性突破。东莞部分服务商率先引入该模式,已收获显著成效,成为行业售后升级的典范。

传统设备售后管理的困境

传统设备售后报修环节,客户往往需耗费大量精力。当设备出现故障,客户需四处查找售后电话,致电后要向客服详细描述设备型号、购买时间、故障现象等信息。人工记录不仅效率低下,还极易出现信息错漏。某东莞机械制造企业曾因报修信息传递失误,维修人员携带错误配件上门,导致设备停机时间延长一周,给客户生产带来巨大损失。

售后派单缺乏科学规划,难以精准匹配维修人员技能与设备故障类型。设备涵盖机械、电气、电子等多个领域,故障复杂多样。人工派单时,常将精密仪器的电子故障派给仅擅长机械维修的人员,导致维修周期延长,成本增加。同时,各区域售后网点备件库存数据不互通,急需备件时无货可用,而积压备件又占用大量资金,进一步加剧售后响应迟缓的问题。据行业数据统计,传统模式下设备售后平均响应时间长达 48 小时,客户满意度不足 60%。

一码管理系统的革新优势

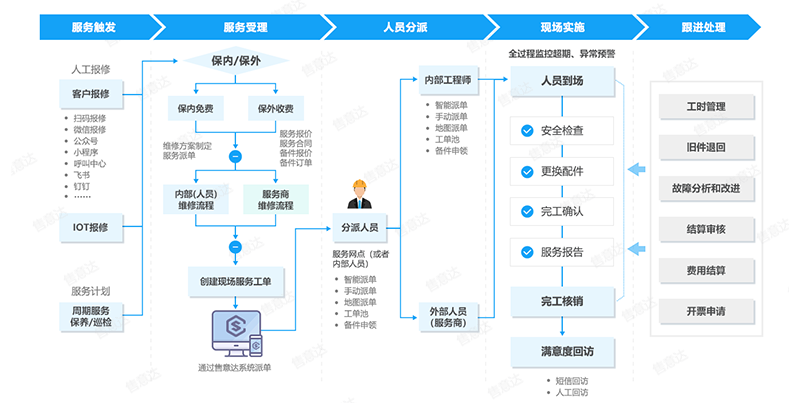

扫码报修,极速响应需求

一码管理系统为每台设备生成专属二维码,客户只需手机扫码,即可快速进入报修界面。系统自动关联设备档案,预填设备型号、购买时间、安装地址等信息,客户仅需补充故障描述,并可上传现场照片、视频辅助说明。AI 图像识别与自然语言处理技术自动解析关键信息,30 秒内即可生成标准化报修工单,信息准确率高达 98%,极大缩短报修时间,确保客户需求快速传递至售后部门。东莞某电子设备服务商引入该系统后,报修处理效率提升 80%,客户等待时间从平均 20 分钟缩短至 1 分钟。

智能派单,优化资源配置

系统内置智能派单引擎,基于故障类型、紧急程度、维修人员技能标签(如机械维修、电气调试、软件维护等)、实时位置及工作负荷等多维度数据,通过 AI 算法瞬间生成最优派单方案。当客户反馈设备电气故障,系统能在 1 分钟内筛选出附近具备电气维修资质且空闲的工程师,并推送包含设备参数、历史维修记录的工单,维修响应时间平均缩短 70%,有效避免维修人员无效奔波,提升服务效率。

全国售后一键追踪,服务全程透明

从报修受理、派单调度到维修执行、验收评价,一码管理系统实现全流程数字化管理与实时追踪。客户通过手机端即可一键查看维修人员位置、预计到达时间及维修进展,无需反复询问。企业管理者通过可视化数据看板,实时监控全国范围内所有工单状态,对超时工单自动预警并介入协调。维修人员使用移动端实时上传维修过程照片、更换备件信息,确保服务全程透明可追溯。某东莞设备服务商应用该系统后,客户对服务流程的满意度从 62% 提升至 91%,品牌口碑显著增强。

数据驱动决策,持续优化服务

系统自动收集、整理售后维修数据,通过深度分析生成设备故障高发类型、区域分布、时间规律等多维度报表。企业依据这些数据,可提前储备常用备件,针对性安排维修人员技能培训,对频繁出现问题的设备设计进行改进,实现从被动维修到主动预防维护的转变。东莞某服务商通过数据分析发现,某型号设备特定部件故障率高达 15%,及时优化产品设计后,该部件故障率下降至 3%,售后成本降低 30%。

全国设备售后系统一码管理模式,以其高效便捷的报修流程、智能精准的派单模式、透明可控的追踪功能与数据驱动的优化机制,为设备售后管理带来了质的飞跃。东莞服务商的实践经验表明,这一模式正成为企业提升售后效率、增强客户竞争力的关键利器,有望在全国范围内引领设备售后管理的新变革。

© 2025 广州木千信息科技有限公司 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话