微信扫码关注公众号

微信扫码关注公众号机械厂商必看:如何通过IoT+ 工单系统实现设备全生命周期管理?

2025-05-26在机械制造领域,设备管理的优劣直接关乎企业的生产效率、成本控制以及客户满意度。随着物联网(IoT)技术的迅猛发展,将其与工单系统深度融合,已成为机械厂商实现设备全生命周期高效管理的关键路径。

传统设备管理困境

过去,机械厂商多依赖人工巡检与纸质记录,设备运行状态无法实时掌握。一旦设备出现故障,信息传递滞后,维修人员难以及时响应,导致生产中断,损失惨重。而且,设备的采购、安装、使用、维护及报废等环节相互独立,数据分散,难以形成有效决策依据,设备整体生命周期成本居高不下。

IoT:实时掌控设备脉搏

IoT技术通过在机械上部署各类传感器,如温度、压力、振动传感器等,能够实时采集设备运行数据。借助5G、WiFi等通信技术,这些数据以毫秒级速度传输至云端平台,实现设备运行状态的可视化监控。例如,一家重型机械制造企业利用IoT系统实时监测大型机床的振动数据,提前察觉刀具磨损与部件松动问题,避免了设备突发故障引发的生产线停工,保障了生产的连续性。

不仅如此,基于机器学习与大数据分析,IoT系统还能对设备运行数据深度挖掘,识别异常模式,预测潜在故障。某工程机械厂商通过分析挖掘机的油温、油压及发动机转速等数据,提前数天预测关键部件故障,提前安排维修,节省大量维修成本与停机损失。

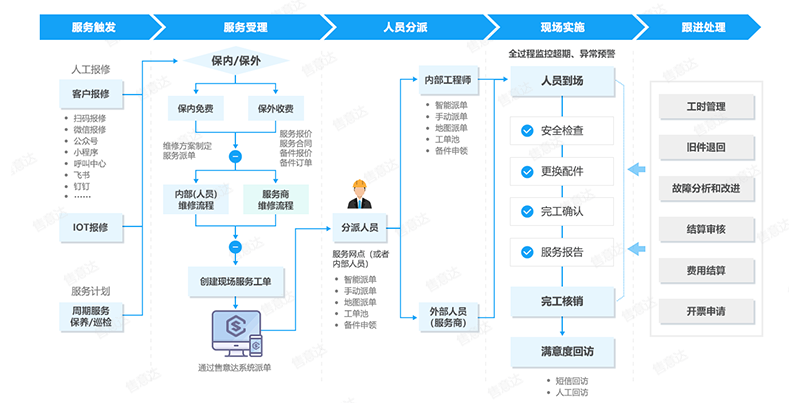

工单系统:优化设备维护流程

工单系统是设备维护流程的“调度员”。当IoT系统监测到设备异常,自动生成维修工单,并依据故障类型、紧急程度以及维修人员的技能专长、实时位置等信息,智能分配给最合适的人员。维修人员接到工单后,可通过移动端快速获取设备详细信息、历史维修记录,前往现场高效开展维修工作。

维修过程中,售意达工单系统全程跟踪进度,维修人员实时更新处理情况,确保信息透明。维修完成后,客户确认问题解决,工单正式关闭,相关数据留存形成设备维修档案,为后续维护提供参考。例如,某通用机械厂商借助工单系统,将设备平均维修时间缩短了40%,客户满意度显著提升。

IoT+工单系统:打造设备全生命周期管理闭环

在设备采购阶段,参考IoT采集的市场同类设备运行数据及工单系统记录的维修频次、成本等信息,可精准选型,确保设备性能与可靠性。安装调试时,通过IoT实现设备快速接入管理平台,工单系统记录安装过程,为后续维护提供依据。

使用阶段,IoT实时监测保障设备稳定运行,售意达工单系统高效处理故障与日常维护工单。在设备老化阶段,分析全生命周期数据,判断是否需要升级改造或报废更新。如某汽车制造设备厂商,基于全生命周期数据优化设备更新策略,将设备综合成本降低了30%。

IoT与工单系统的融合,为机械厂商设备全生命周期管理带来质的飞跃。它让设备管理从被动响应转为主动预防,从经验决策走向数据驱动。机械厂商应积极拥抱这一技术变革,提升核心竞争力,在激烈市场竞争中抢占先机。

© 2024 售意达 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话