微信扫码关注公众号

微信扫码关注公众号物流机器人故障频发?大数据分析如何优化备件库存与工单优先级

2025-05-13在智慧物流蓬勃发展的当下,物流机器人成为仓储作业的主力军。然而,高频次的设备故障却让企业头疼不已,不仅导致生产线停滞、订单延误,还暴露出备件库存管理混乱、工单处理效率低下等问题。而大数据分析技术的应用,为企业破解这一困局提供了新方向,通过智能售后服务管理系统数据驱动决策,实现备件库存精准管理与工单优先级科学排序,有效减少设备停机时间。

物流机器人故障频发,使得传统备件库存管理模式漏洞百出。企业往往凭借经验预估备件需求,缺乏对故障规律的精准把握,容易出现备件积压或短缺的情况。例如,某大型物流中心,因未准确判断常用传感器的更换周期,导致该备件长期积压占用资金;而关键的电机驱动模块却因储备不足,在机器人集中故障时无件可换,延长设备停机时间。同时,工单处理缺乏优先级标准,面对众多故障报修,人工难以快速判断哪些问题会对物流作业造成重大影响,常常出现重要设备故障被搁置、次要问题却优先处理的情况,进一步加剧了生产损失。

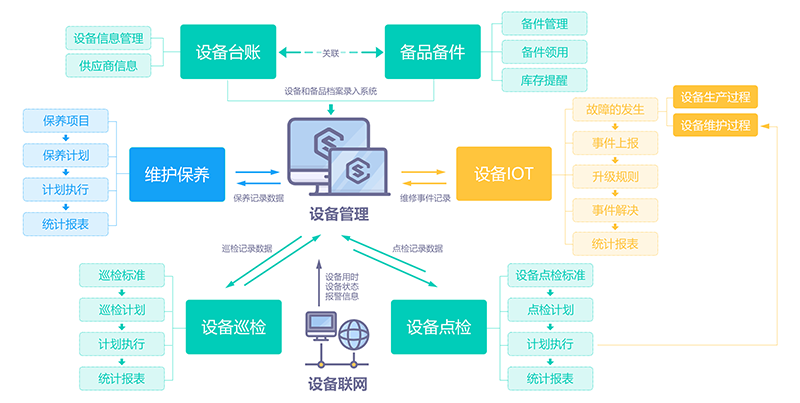

大数据分析技术从根源上改善这一局面。在备件库存优化方面,系统持续采集物流机器人的运行数据、故障记录、维修历史等海量信息。通过对这些数据的深度挖掘,分析出不同型号机器人各部件的故障概率、平均故障间隔时间等关键指标。例如,经过数据分析发现,某型号机器人的传送带张紧装置在运行 800 小时后,故障率会上升至 30%,企业便可提前储备相应备件,并在设备接近该运行时长时安排预防性维护。同时,利用大数据预测备件需求趋势,动态调整库存策略,减少不必要的库存成本,确保关键备件随时可用。

对于工单优先级的确定,大数据分析同样发挥重要作用。系统结合物流机器人在仓储作业中的功能定位、故障对整体作业流程的影响程度、历史故障处理时长等数据,建立工单优先级评估模型。当新的故障工单产生时,系统自动计算其优先级。比如,负责分拣核心区域货物的机器人出现故障,系统依据其在作业流程中的关键地位、故障可能导致的订单延误损失等数据,将该工单判定为高优先级,优先调配维修资源;而辅助搬运的机器人出现轻微故障,则被判定为低优先级,在资源充足时再进行处理。这种基于数据的科学排序,确保维修资源优先解决对物流作业影响最大的问题,最大程度减少设备停机时间。

在大数据分析技术的助力下,企业能够告别以往粗放式的备件库存管理与无序的工单处理模式,以智能售后服务管理系统数据为依据,实现物流机器人售后管理的精细化、科学化。通过优化备件库存与工单优先级,有效降低设备故障带来的损失,提升物流作业效率,在智慧物流竞争中抢占先机。

© 2024 售意达 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话