微信扫码关注公众号

微信扫码关注公众号零件库存积压却总缺关键件?AI 驱动的售后备件管理系统让库存周转率翻倍

2025-05-07在自动化精密设备制造与售后领域,备件管理一直是企业运营的关键环节。然而,传统粗放式的备件管理模式,正让众多企业陷入“零件库存积压如山,关键备件却频频告急”的困境。大量资金被无效占用,不仅增加企业运营成本,更严重影响设备售后维修效率与客户满意度。AI驱动的售后备件管理系统的出现,为这一难题提供了破局之道,助力企业实现库存周转率的大幅提升。

传统备件管理:粗放模式下的多重困境

自动化精密设备结构复杂,备件种类繁多、规格各异,传统备件管理模式下,企业往往依赖经验和主观判断进行采购、库存管理。由于缺乏对设备运行状况、故障规律的精准分析,采购计划与实际需求严重脱节,导致大量非关键备件过度采购,积压在仓库中。某知名自动化设备厂商,其仓库中存放着价值数千万元的各类备件,部分备件因长期未使用,甚至出现老化、损坏的情况,造成巨大浪费。

与此同时,关键备件却常常供不应求。当设备突发故障时,因缺少关键备件,维修工作被迫延迟,客户设备停机时间延长,不仅给客户带来重大经济损失,也严重损害企业的品牌形象和市场信誉。而且,备件管理过程中,库存信息更新不及时、不准确,企业难以实时掌握备件库存动态,无法及时调整采购和库存策略,进一步加剧了库存积压与短缺并存的矛盾。

此外,备件管理的粗放还体现在成本控制上。大量积压的备件占用了企业大量流动资金,增加了仓储、管理等成本支出。而关键备件的短缺,又迫使企业不得不采取紧急采购等措施,导致采购成本大幅上升。这些问题综合起来,给企业带来了沉重的经济负担,严重制约企业的发展。

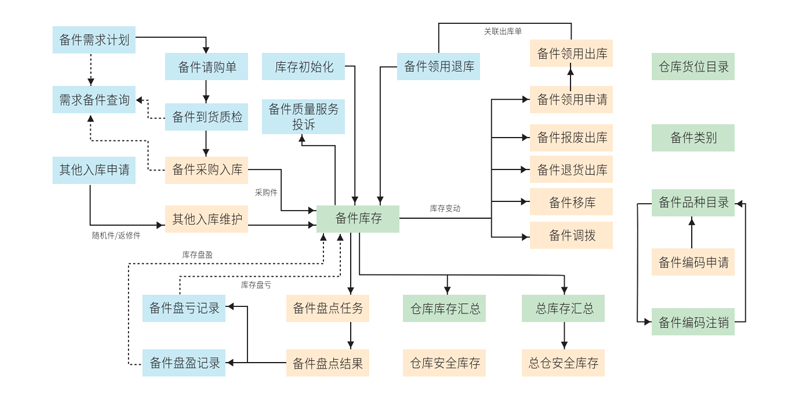

AI驱动的备件管理系统:精准预测,智能优化

大数据分析,精准预测备件需求

AI驱动的售后备件管理系统依托强大的大数据分析能力,整合设备运行数据、维修历史记录、客户使用习惯、市场趋势等多维度信息。通过深度学习算法,系统能够精准预测不同地区、不同类型设备的备件需求。例如,售意达系统通过分析某型号自动化生产线设备在过去一年中的故障记录,发现某个关键零部件每运行5000小时就容易出现磨损,结合该型号设备在各地的实际运行时长,提前预测该零部件的需求时间和数量,为企业制定采购计划提供科学依据。

动态库存管理,实现供需平衡

基于精准的需求预测,AI备件管理系统实现动态库存管理。系统实时监控备件库存水平,当库存低于安全阈值时,自动触发采购预警,并根据预设的采购策略,向供应商发出采购订单。同时,对于积压的备件,售意达系统通过数据分析,制定合理的调拨、促销等方案,减少库存积压。如某自动化精密仪器制造企业引入该系统后,根据系统分析,将部分积压备件调拨到需求较大的地区,不仅降低了本地库存压力,还满足了其他地区的维修需求,实现了备件资源的优化配置。

智能决策支持,降低运营成本

AI驱动的备件管理系统能够为企业提供智能决策支持。通过模拟不同的采购、库存管理策略,系统评估其对库存周转率、成本支出等指标的影响,帮助企业选择最优方案。例如,系统可以分析不同供应商的供货周期、价格、质量等因素,为企业推荐性价比最高的供应商;还可以根据备件的使用频率和重要性,制定差异化的库存管理策略,对于使用频率低的备件,采取少量库存、紧急采购的方式,降低库存成本;对于关键备件,则保持合理的安全库存,确保维修及时性。

实际成效显著,行业前景广阔

众多引入AI驱动售后备件管理系统的自动化精密设备厂家,已取得显著成效。某企业在引入系统后的一年内,库存周转率从原来的每年2次提升至每年4次,备件库存成本降低了30%,关键备件短缺导致的维修延误次数减少了50%。客户满意度大幅提升,企业在市场竞争中的优势也更加明显。

在数字化转型的大趋势下,AI驱动的售后备件管理系统为自动化精密设备企业解决备件管理难题提供了强有力的工具。通过精准预测需求、动态优化库存、智能决策支持,企业能够有效提高库存周转率,降低资金占用成本,提升售后维修服务效率和客户满意度。未来,随着技术的不断发展和应用的深入,AI备件管理系统有望在行业内得到更广泛的普及,推动自动化精密设备企业实现高质量发展。

© 2025 广州木千信息科技有限公司 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话