微信扫码关注公众号

微信扫码关注公众号客户抱怨返修慢?可视化物流 + 自动化质检,打造极速售后体验

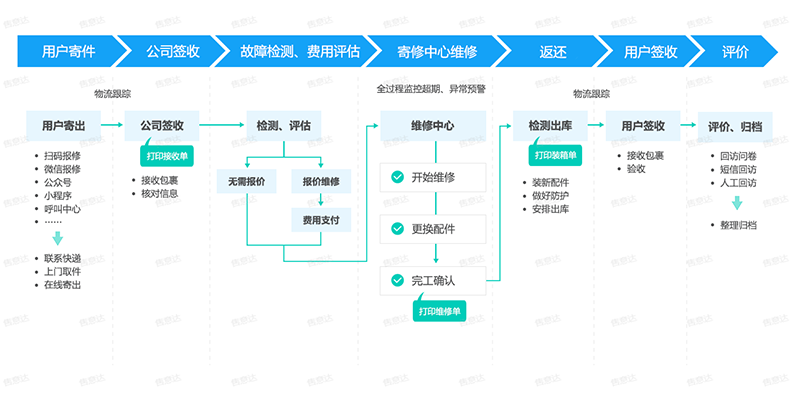

2025-04-30在B2B硬件行业,售后返修效率直接影响客户的生产经营与合作信心。硬件设备一旦出现故障,客户迫切希望能快速修复,减少停机损失。然而,传统返修流程中,物流信息不透明、质检效率低下等问题频发,导致返修周期漫长,客户抱怨不断。如今,通过售后寄返修管理系统可视化物流与自动化质检技术的深度融合,企业得以重构售后流程,为客户带来极速售后体验。

可视化物流:让返修进度尽在掌握

传统返修模式下,客户将故障硬件寄出后,往往处于“信息盲区”,无法知晓设备何时抵达、何时开始维修。这种不确定性极大地加剧了客户的焦虑感,也让企业承受着客户不断催促的压力。可视化物流系统的引入,彻底改变了这一局面。

当客户在售后平台提交返修申请并寄出硬件后,售意达系统会自动生成唯一的物流追踪码。客户可通过企业官网、移动端APP等渠道,凭借追踪码实时查看硬件的物流状态。从快递揽收、运输途中到抵达企业售后中心,每一个节点的信息都清晰呈现,甚至能精确到预计送达时间。例如,某工业设备制造企业部署可视化物流系统后,客户能够直观看到设备已通过航空运输抵达中转枢纽,预计次日上午送达售后中心,这种透明化的信息呈现,有效缓解了客户的焦虑情绪。

不仅如此,可视化物流系统还具备智能预警功能。一旦出现物流延迟、异常签收等情况,系统会第一时间通过短信、邮件等方式通知客户与企业售后人员。售后人员可及时介入处理,主动与客户沟通解决方案,将问题化解在萌芽状态。某电子硬件企业曾因物流运输途中遭遇恶劣天气导致包裹延迟,可视化物流系统及时发出预警,售后人员迅速联系客户说明情况,并优先安排加急维修,避免了客户因不知情而产生的不满。

自动化质检:大幅压缩故障检测时间

在硬件返修流程中,质检环节是确定故障原因、制定维修方案的关键步骤,但传统人工质检存在效率低、误差大等问题。自动化质检技术的应用,为售后流程注入了强大动力。

自动化质检设备通过传感器、机器视觉等技术,能够对硬件进行全方位检测。以电路板检测为例,机器视觉系统可快速扫描电路板上的焊点、元件,精准识别虚焊、短路等问题,检测效率是人工的数倍,且错误率几乎为零。同时,自动化质检系统还能与企业的数据库相连,将检测到的故障数据与历史案例进行比对,快速给出故障原因和维修建议。

某机械设备企业引入自动化质检系统后,原本需要技术人员花费数小时检测的设备,现在通过自动化设备仅需十几分钟就能完成全面检测,并生成详细的检测报告。报告中不仅明确指出故障点,还提供了维修所需的零部件清单和操作步骤,为后续维修节省了大量时间。维修人员拿到报告后,可直接按照建议进行维修,减少了反复沟通和确认的环节,使整体返修效率大幅提升。

可视化与自动化协同,极速售后水到渠成

可视化物流与自动化质检并非独立运作,二者相互配合,共同打造极速售后体验。当客户寄回的硬件通过可视化物流系统抵达售后中心后,自动化质检设备立即启动,快速完成检测并生成报告。检测结果同步至售后管理系统,维修人员可及时查看并开始维修工作。

在维修过程中,客户依然可以通过可视化物流系统查看维修进度。售意达系统会实时更新维修状态,如“正在检测”“维修中”“维修完成待质检”等,让客户清楚了解设备的每一步进展。维修完成后,自动化质检设备再次对硬件进行复检,确保故障完全排除。随后,返修硬件通过可视化物流系统寄回客户手中,客户签收后,整个返修流程结束。

通过可视化物流与自动化质检的协同运作,众多企业实现了返修周期的大幅缩短。某B2B硬件企业在采用这一模式后,平均返修时间从原来的7-10个工作日缩短至3-5个工作日,客户满意度显著提升,投诉率降低了60%。

在竞争激烈的B2B硬件市场,售意达售后寄返修管理系统可视化物流与自动化质检已成为企业提升售后竞争力的关键利器。通过打造极速售后体验,企业不仅能有效解决客户抱怨返修慢的问题,还能增强客户信任,巩固合作关系,为企业的长远发展奠定坚实基础。

© 2025 广州木千信息科技有限公司 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话