微信扫码关注公众号

微信扫码关注公众号工厂备件管理的核心

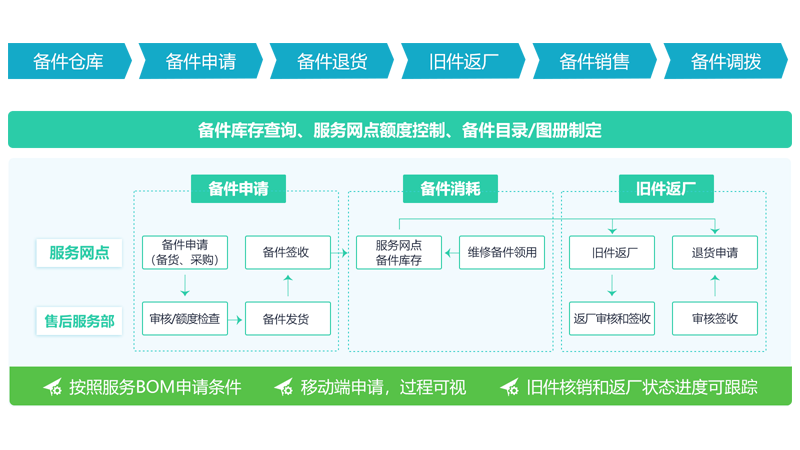

2024-01-24工厂备件管理系统是一种针对工厂内各种设备备件进行高效管理的信息化解决方案。通过运用先进技术,该系统可以实现对备件的实时监控、精确预测和优化配置,从而提高设备利用率、降低库存成本并确保生产稳定运行。系统主要包括需求分析、概念结构设计、逻辑结构设计、物理结构设计及数据库实现等环节。此外,备件管理系统还可以与其他企业管理系统(如ERP、MES等)集成,实现工厂内信息流的顺畅流通,助力企业实现智能制造和数字化转型。

工厂备件管理是维护和保障工厂正常运转的重要环节。有效的备件管理能够确保设备的稳定运行,提高生产效率,降低维修成本。本文将探讨工厂备件管理的核心要素,包括备件库存管理、备件采购、备件质量控制和备件使用与维护。

一、备件库存管理

备件库存管理是备件管理的核心环节之一。合理的库存能够满足设备维修的需求,避免因备件短缺造成的停机损失。在进行库存管理时,需要考虑以下几个方面:

1. 备件需求分析:通过对设备维修记录进行分析,了解各类备件的需求情况,为库存计划提供依据。

2. 库存量设定:根据备件需求分析结果,合理设定各类备件的库存量。库存量应满足设备维修的需求,同时避免过多的库存造成资金占用和仓储成本增加。

3. 库存预警与补充:建立库存预警机制,当库存量低于预警线时,及时进行备件补充。可以通过定期盘点等方式,确保库存数据的准确性。

4. 库存调拨与共享:对于多工厂或多地区的生产企业,可以通过建立库存调拨与共享机制,优化备件资源配置,降低整体库存成本。

二、备件采购

备件采购是保障备件供应的关键环节。在采购过程中,需要考虑以下几个方面:

1. 供应商选择:选择质量可靠、价格合理、交货及时的供应商,建立长期合作关系,确保备件供应的稳定性。

2. 采购计划制定:根据库存情况和设备维修需求,制定合理的采购计划。采购计划应考虑备件的采购周期、安全库存等因素。

3. 采购合同签订:在采购合同中明确备件的规格、质量标准、交货时间、付款方式等细节,确保双方权益得到保障。

4. 采购跟踪与协调:建立采购跟踪与协调机制,确保按时到货。对于到货不合格或交货延误的情况,及时进行处理和协调。

三、备件质量控制

备件质量是保障设备稳定运行的重要因素。因此,对备件的质量控制至关重要。在质量控制方面,需要采取以下措施:

1. 质量标准制定:根据设备制造商提供的规格和性能要求,制定相应的备件质量标准。确保采购的备件符合质量要求。

2. 入库检验:对入库的备件进行严格检验,确保规格、型号、质量与采购合同相符。对于不合格的备件进行处理,防止不合格品进入库存。

3. 在库保管:在库房中合理规划存储区域,保持环境干燥、通风良好,防止备件损坏或老化。定期对库存备件进行检查,确保质量稳定。

4. 出库复检:在备件出库前进行复检,确保出库的备件质量与发货要求一致。对于不合格的备件进行处理并追溯原因。

5. 质量追溯:建立质量追溯体系,对每个批次或批号的备件进行追溯管理。一旦出现质量问题,能够快速定位并采取相应的处理措施。

四、备件使用与维护

在设备维修过程中,正确使用和维护备件是保证其使用寿命和性能的关键。在使用与维护方面,应关注以下几点:

1. 安装与更换:按照设备制造商提供的安装指南进行备件更换。确保安装正确,防止因不当安装造成的设备损坏或安全隐患。对于特殊或高风险备件,建议由专业技术人员进行更换和维护。

2. 使用规范:制定备件使用的规范和操作流程。操作人员需经过培训并熟悉掌握规范要求,避免因误操作造成备件的损坏或降低其性能。

3. 保养与润滑:根据设备制造商的保养建议对相关备件进行定期保养和润滑。保持备件的良好状态,延长其使用寿命。同时,注意保养过程中的清洁和防护措施,防止杂质和污染物对备件造成损害。

4. 维修记录:建立维修记录制度,详细记录设备的维修历史、更换的备件等信息。维修记录有助于分析设备故障原因、预测潜在问题并优化维修计划。通过数据分析和技术交流,不断提高维修人员的技能水平和对设备的理解能力。

5. 报废与更新:对于达到使用寿命或损坏严重的备件进行报废处理。同时根据设备性能需求和新技术的发展,及时更新换代备件以确保设备的先进性和可靠性。

6. 技术支持与培训:为维修人员提供技术支持和培训机会,使他们能够更好地理解设备原理、掌握维修技能并解决实际问题。通过培训和交流,提高维修团队的协作能力和工作效率。

7. 预防性维护:推行预防性维护策略,定期对设备进行检查和维护。通过工厂备件管理系统预防性维护,及时发现潜在问题并采取措施防止故障发生,降低维修成本和停机时间。同时,预防性维护通过定期检查设备状态、分析数据趋势和预测故障风险,可以在设备出现故障之前采取相应的维护措施。预防性维护可以减少意外停机时间、延长设备寿命,提高生产效率和安全性。它依赖于智能化设备监控系统和高效的数据分析算法,为企业提供科学的维护决策依据。

© 2025 广州木千信息科技有限公司 ALLRIGHTS RESERVED. 备案号:粤ICP备18120955号-4

售前电话

售前电话